この記事を読んでくださっている皆さんは、昨今巷で危惧されている「コーヒー2050年問題」をご存知でしょうか。

「コーヒー2050年問題」とは、国際調査機関のワールド・コーヒー・リサーチ(以下WCR)が発表したもので、世界のコーヒー豆生産量の約6割を占めるアラビカ種の栽培に適した地域が2050年までに半減するというもの。地球温暖化による気候変動により、気温や湿度の上昇、「さび病」の流行、干ばつなどが発生し、これまでコーヒー栽培に適していた土地が適さなくなってしまうことが主な原因と言われています。

ORIGAMIのプロダクトは美濃焼で栄え発展してきた「岐阜県 東濃地方」に位置する土岐市(ときし)という場所で製造しています。

コーヒー豆の枯渇問題と同じくして、この美濃焼の資産でもある鉱山もまた、枯渇状況にあります。

今では当たり前のように叫ばれるSDG'Sですが、ORIGAMIはコーヒー器具の「メーカー」として、自分たちだからこそできる向き合い方を体現していきます。

―― 美濃焼の焼き物文化をバックグラウンドに持つオリジナルブランドとして、常に魅力的なプロダクトを生み出しながら、廃棄物を減らし、大切な資源をリユースする ――

自分たちが「作りたい」と思えるものを自由に生み出すことができてしまうブランドとして、あるべき姿とはなにか。

無駄なものを生まない・本当に今の世の中に必要なものは何かを考え、そこに向かって新たな製品を作りその価値を広めること。

限りある資源の正しい使い方を模索し、未来に繋げる活動がこれからの世の中に必要とされるものづくりと考えています。

――ゆくゆくは「廃棄」を選択しないで済むような抜本的な検品基準の見直しを視野に入れて――

陶磁器業界のものづくりを取り巻く限りある資源を守るために、製品の軽微不良の基準を見直していく必要もあると考えています。

製造工程における検品時や、倉庫や店舗での作業中に見つかる小さなキズがあるもの、ロゴなどの印字がほんの少しかすれたものなど。

それでも廃棄せざる得ない現状から、今後は廃棄する選択をするのではなく、環境負荷も軽減できる新基準での検品・販売を行うことが改善の一助となる。

製造工程やその後の保管環境など、製品管理の改善に努めながら、お客様にも納得してお買い物いただきこの取り組みの概念自体に賛同して購入いただける販売へシフトしていきます。

ORIGAMIの製造工場は陶磁器製品の製造に恵まれた土地環境にあり、

年間約1万種の製品を企画・製造・販売しています。

その生産数を誇る一方で、焼成時にできる気泡や微細な鉄粉がB品扱いになってしまうなど、陶磁器業界全体の厳しい検品基準が理由でやむを得ず廃棄せざる得ない製品も数多く存在しています。

もともと美濃焼として窯業が発展した大きな理由の一つに、自然の恵みである「資源」があります。

この土地では、様々な粘土が生成できる「原料土」、製陶に適した「中性の軟水」、焼成の際に必要な高火力の元となる「赤松の木々」が採取できました。

そのすべてが揃う環境自体が美濃地方ならではの特徴です。

また、蛙目(がいろめ)粘土、木節粘土、藻珪(そうけい)、砂婆(さば)、珪砂(けいしゃ)など、日本各地の焼き物に使われる多様な土があるため、東濃では他地域のように単独の原料を使用するのではなく、さまざまな原料をブレンドした土がつくられ使用され続けてきました。

「ReWork」の製品に使用する土は、単独原料ではなくブレンド土を使用することが当たり前だった美濃焼の概念を活かし、自社から出る廃棄品を微粉砕し土に20%以上混ぜた土を使用しています。やむを得ずに出てしまう廃棄品を、再び自社製品として作り直し販売する「自社完結型サイクル」を実践していきます。

他社から廃棄品を回収したり各家庭から出た廃棄品を集めるという工程がない分、廃棄品収集までにかかる労力やコストはかかりません。

しかし、廃棄品の微粉砕や粉砕した粉を土地に混ぜた杯土の生産においては、美濃焼の産地のネットワークがあってはじめて「再・製品化」が叶います。

自社工場内の検品ゾーン。

製造が完了したすべての製品は人の目で一つ一つ丁寧に検品していきます。

ピンホールや鉄粉、ひび割れや色/焼きムラなどのチェックポイントをクリアし、厳しい品質基準を通過した製品のみが良品として販売されます。

ReWorkコレクションで使用する廃棄品は、この厳しい品質基準から漏れてしまったものを使用しますが、検品時に職人が手入れをすることで良品として販売できる場合もあります。

一つとして、無駄な廃棄品扱いとならないように注意深く検品を行います。

それでも品質基準に漏れてしまった製品のみ、

社内にて集約・保管し一定量集まった時点で微粉砕の工程に移ります。

工程③B品解体〜粉砕〜粉にするまで

第三粉砕までの工程を行ってもなお、粉砕しきれず残ってしまう細かな破片をふるいにかけて取り除いていきます。再利用した粉の含有量は新たに焼き上げる焼き物の製造上大きな影響を与えます。粉砕・ふるいの工程をいかに精密に行うことが重要です。

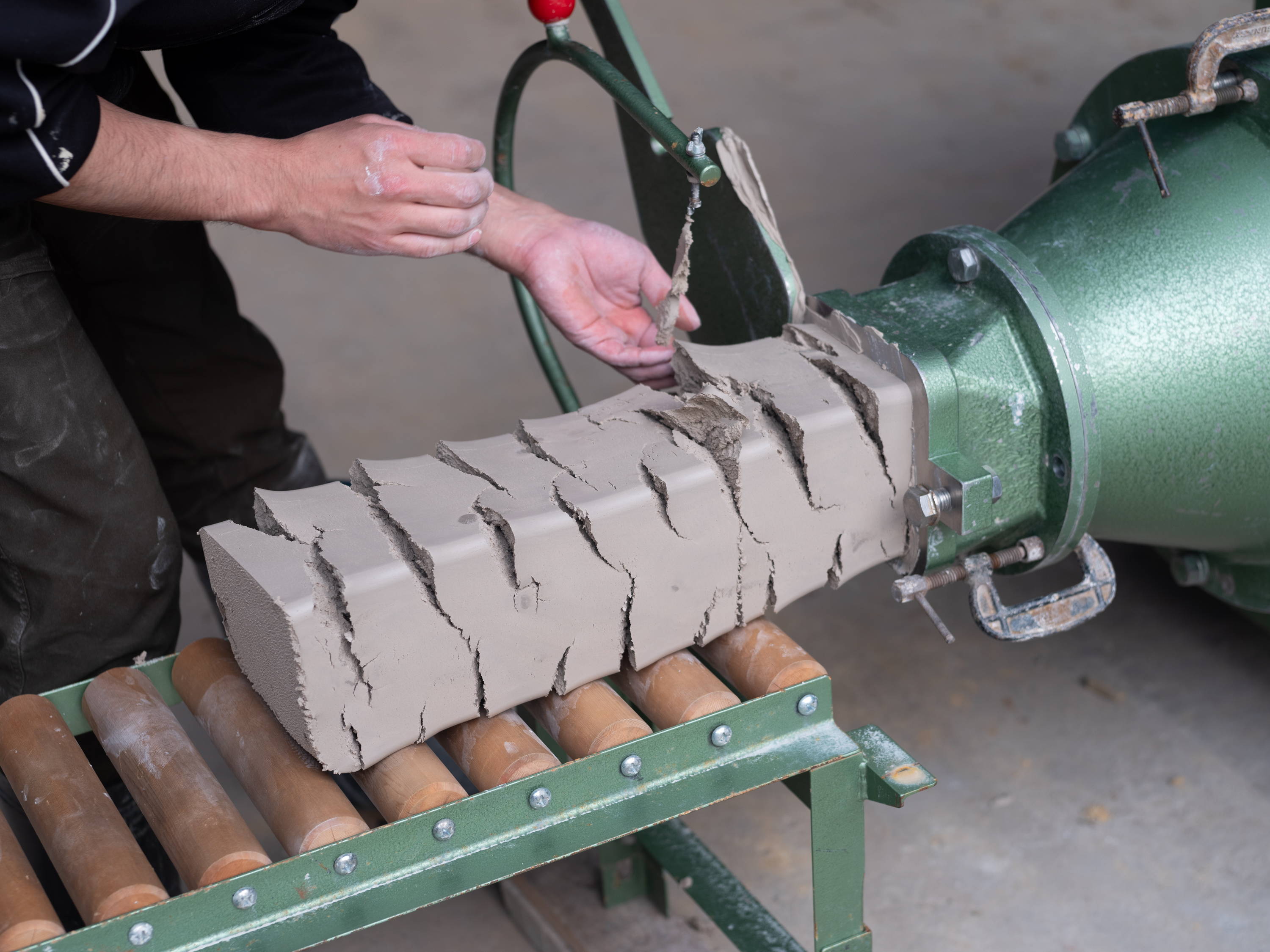

工程④粉を土に練り込むシーン

粉砕した陶磁器粉

粉砕の工程で細かくしたリサイクル磁器の粉を純粋な磁器土に混ぜていきます。

ReWorkでは粉砕したリサイクル磁器を20%使用することを規定としていますが、大型の土練機を使いしっかり空気を抜きながら練り上げていくことで、良質な粘土ができあがります。

粉砕の工程と同じく、土練機にかけて一度で原料となる土が完成するわけではありません。

粘土内に含まれる水分と粉砕した粉がしっかり混ざるまで、何度も繰り返し練っていきます。

土の表面に現れるひび割れが起こらず、綺麗な土表面になるまで練り上げてはじめて「再生土」として原料となります。

工程⑤水で溶いた再生土を型に流し込み成形〜焼成まで

練り上げて筒状の土にした原料土を、適切な水量で水で溶き泥漿(でいしょう)と呼ばれる泥水にすることで、製造する製品の型へ流し込んでいきます。

ReWork Dripperの成形は業界用語で「圧力鋳込み」と呼ばれる方法をとっています。それは既存のORIGAMIドリッパーの製造方法でもあります。

圧力鋳込みでは外側と内側の両面の型を使用しそれらの型を組み合わせると、石膏型の中に作りたい器の形が空洞状にでき上がります。

その名の通り、泥状の土を専用のポンプで圧力をかけて土を石膏型に流し込むことで成形するため、土の粒子の密度が高くなり強度もより増すという特徴があります。

ORIGAMIの製造工場はORIGAMI以外のプロダクトも含まれるため、

年間約7100種類もの商品を生産しています。

その内、ORIGAMI単体でのプロダクトは年間500種類を生産。

一年を通じて廃棄される陶磁器は全生産分の内、約5-7%に及びます。

我々企業だけの問題ではなく、日本全国・世界中で改善していくべき問題ですが、

まずは自社で完結して再生させる取り組みが定着していくことを目指しています。